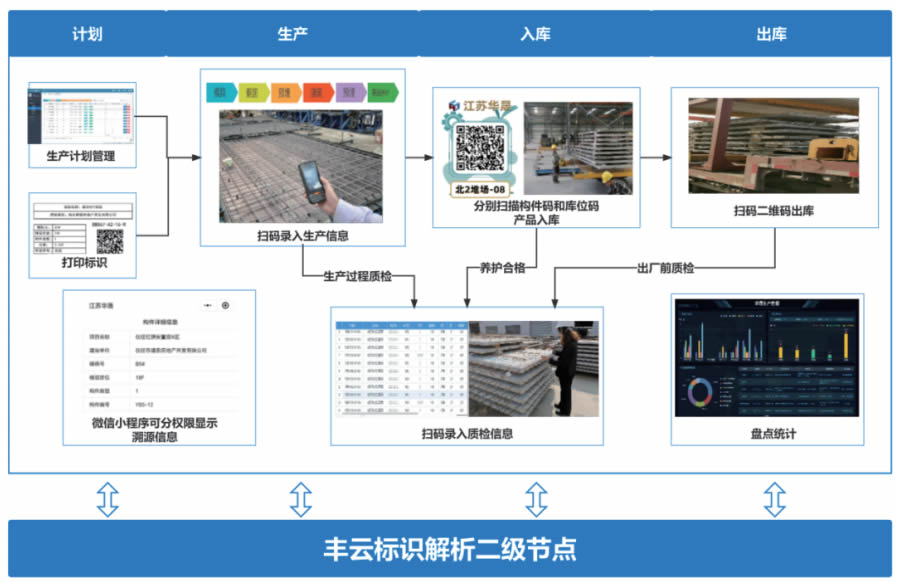

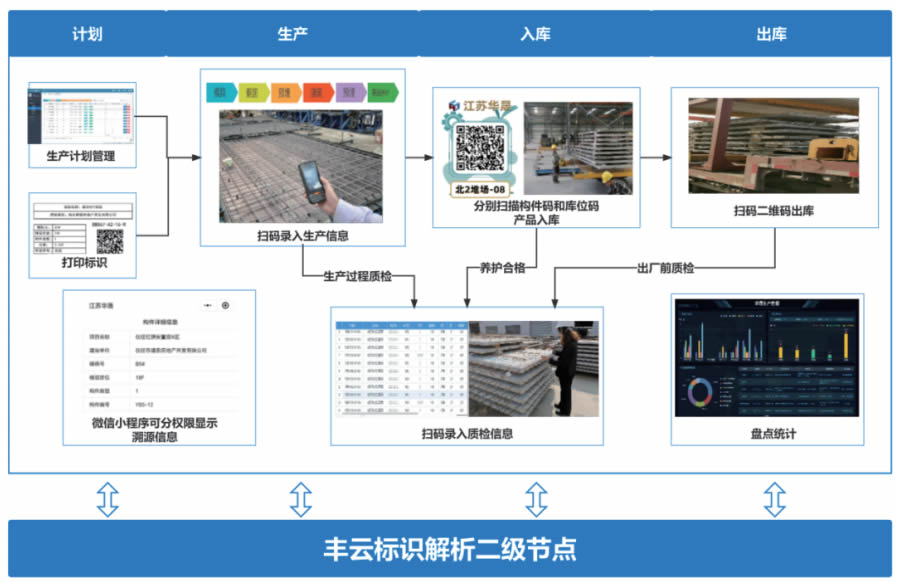

江蘇豐尚智能科技有限公司基于上述痛點,與江蘇華晟新型建筑科技有限公司展開合作, 開發基于標識的生產質資及倉庫管理平臺,將項目信息,構件分類,批次,生產工藝等提前錄 入系統,對接標識解析體統生成符合要求的標識碼。系統結合生產數據的任務工作蠹,按照工 程建造的構件安裝需求進度以及工廠既有產能和生產流程,制定工廠構件生產計劃。按生產 線、項目、樓號、樓層、構件類型,形成日生產任務單,提前規劃生產所需用料。生產過程 中,用戶可通過二維碼對構件生產工藝、構件信息進行追溯、跟蹤與管理。構件生產完成之 后,通過一流程一掃碼步驟完成質檢、貨運、信息錄入等多流程的實時記錄。庫位和構件信息 都可以通過PDA端程序實時查詢。方便臨檢或盤點人員盤點。該平臺部署以來,幫助裝配式建 筑全生命周期信息共享和傳遞,排產計劃準確率提升12%,基于數據分析大幅提高產品質量, 簡化出入庫流程,出入庫時間縮減30%左右。

建立標準化的能耗采集監測體系,對接入監測的數據進行規范處理,數據的動 態分析,及時干預,保證節能政策的正確執行,企業水電氣等各項能耗總體降低13%;企業運 營成本下降5%

平臺通過標識實現前端信息采集,解決了貨物確權的問題,降低線下人工核驗時間95%,解決動產質押融資中的重復質押問題,解決因重復質押引起的融資問題事件28起

客戶點檢效率提升58%,客戶滿意度提升20%,設備平均無故障開機 時間增加268小時,售后服務人員平均服務效率提升18%,服務質量提升32%,售后服務成本 降低15%以上

減少人工計數和匯總操作,提 升準確率70%以上,數據顆粒度提升至十位級,降低人員工時15%以上,客戶實時應答能力提 升35%,查貨調貨效率提升40%

通過統一防疫政務接口將健康碼,核酸檢測,疫苗接種,場所碼等標識數據統一歸集使用,為防疫工作的應急響應預案提供關鍵的數據支撐

以智能制造典型場景作為切入點,從多個維度分析系統解決方案的發展情況,歸納系統解決方案發展現狀和圖譜,提出系統解決方案技術應用和變革趨勢

基礎篇分析世界主要國家的智能制造發展戰略和國際標準化組織的智能制造標準化現狀;發展篇根據各個階段的工作重點和標志性成果將我國智能制造標準化工作劃分為探索期

詳實數據研判了智能工廠發展趨勢;剖析智能制造典型應用場景及實施路徑;總結行業工廠數字化轉型差異路徑;提出工廠數字化轉型關鍵績效指標體系

智慧供應鏈是以提升效率,降低成本,提高服務水平為核心,實現智能決策;透明化管控,智慧供應鏈是以提升效率,降低成本,提高服務水平為核心,實現 智能決策

智能工廠是以提高工廠運營管理水平為核心,主要目標是使生產資源得到最合理的配置和優化,在設計,生產,物流,銷售,服務等業務環節間實現互聯互通

智能車間建設重點在于對車間內關鍵環節、業務單元的設備連接、數據采集和分析利用,能夠自動、 高效、穩定的完成排產和生產執行

CMMM深度賦能三個層級智能化建設,提煉CMMM八大高價值實踐模式,提出了全生命周期設備管理,全面賦能制造企業高質量發展支撐政府科學制策和精準施策